自动垃圾抓斗起重机电气控制方案

发布:hnhjgk0.1浏览:8559次

1.1设备在工艺过程中的任务

抓斗吊作业车间有一个16M*16M物料池,四个投料口,用于抓斗从物料池抓取物料按需投放各个投料口,由运输车从外面运至并倾倒于物料池。

1.2电控设备的主要组成部分、工作原理

中控室内设有1套上位机,可同时对2台起重机进行监控,并设1套联动台用于2台(一台用一台备)起重机的调试与手动操纵。

起重机各机构驱动使用西门子变频器,并加装防摇卡,根据工艺要求自动调整输出频率和电压,实现全自动运行中的加减速与抓斗的摇摆控制。

起重机的控制采用西门子的触摸屏和可编序控制器(PLC)进行手动调整操作和全自动程序控制。

物料池使用施克激光扫描仪来识别料位高度,并把信息转送PLC控制抓斗移至高位抓取物料。投料口使用施克超声波探测仪来判别抓斗应投放位置。

运输车作业通道由激光传感器做安全防护。所有设备之间均以有线或无线以太网进行通讯,实现高速的数据传送与监控。

1.3控制系统安全防护的关键点

1、抓斗与运输车的安全防护

2、物料池料位的探测

3、抓斗防倾,防摇,自动沉抓

4、大小车的定位准确度

5、称重装置

6、两台起重机的防撞

2.电气自动控制系统解决方案

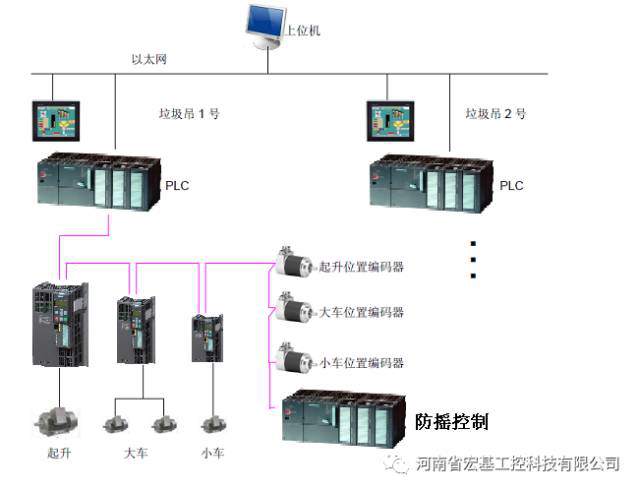

2.1解决方案框图

方案简述

如上图所示,起重机采用DP现场总线的通讯方式,由PLC、变频器和绝对值编码器构成整个通讯系统,同时每台起重机有对应的触摸屏进行操作控制和状态显示。同时,中控室内还设有1套上位机,可同时对2台起重机进行监控。上位机,触摸屏以及PLC之间采用高速以太网进行通讯,实现高速的数据监控。

2.2自动运行介绍

2.21抓斗与运输车辆的安全防护介绍

1、设定抓斗从物料池运行至各个料口的运行轨迹,使之不应与运输车辆的作业通道相同与相交。(不得相同,尽量不应交)

2、画定运输车辆的运行作业通道,使之不应与抓斗的运行轨迹相同与相交。(不得相同,尽量不应交)

3、画定运输车辆在物料池的6个倾卸物料点,由激光传感器测定倾卸物料点是否有运输车辆在作业。

4、如果抓斗运行轨迹与运输车辆通道相交,则相交点设起重机位置传感器与运输车辆激光传感器,并设运输车辆通行红绿灯。

当起重机运行到相交点位置传感 器时,则运输车辆通道红灯亮,提醒运输车辆司机注意避让。

当起重机运行需经过相交时,如有运输车辆在相交点,则激光传感器控制天车暂停运行避让车辆通过。

5、当抓斗吊在物料池抓取物料时,激光传感器控制天车避让6个倾卸物料点的作业车辆。

2.22物料池料位的探测介绍

物料池料位的高度探测使用施克激光扫描仪测定*高位,并经PLC控制抓斗在避开倾卸物料点的作业车辆从*高位抓取物料。

2.23自动控制原理和操作介绍:

起重机大车、小车、起升机构均采用变频驱动,对各机构的运行位置数据采集均使用旋转编码器。

起升机构的位置编码器安装与卷筒同轴,这样可以比较直接的检测抓斗的下放位置。

对于大车和小车,编码器应安装在特定的检测轮上并配有复位点以消除累积误差。

可编程控制器(PLC)通过DP总线读取编码器的反馈信号以计算各机构当前的位置。计算出抓斗所处的实际位置,达到自动控制的目的。

具体工艺描述如下:

抓料:吊车张开的抓斗(无料状态)能在自动控制下运行到经PLC给定的物料池料位的*高点,并下降到抓料的高度,闭合抓斗并下沉抓取物料,完成抓料过程。抓料不足时、抓料超重时在触摸屏有重量显示和超重报警。

投料:吊车闭合的抓斗(有料状态)下,由投料口超声波测定应投口,经PLC控制按即定运行轨迹运行至指定投料口,并下降到投料的高度,自动称重并记录该斗物料的重量,开启抓斗将物料投入到料斗中,自动完成投料过程。

称重:抓斗起重机设有物料量计算机称重系统。该系统传感装置配有无线传输器件,投料时自动称重、去皮。信号自动传输到PLC并在触摸屏上显示。上位机完成计量、累计和打印报表等作业。

自动泊车:操作员点击“泊车”按钮,抓斗起重机张开的抓斗(无料状态)能自动提升至设定的高度,小车自动行走到设定的位置,大车自动行走到泊车位置,抓斗自动下降到设定的高度,自动完成泊车的全过程。

运行行程:在起重机大车运行(X轴)、小车运行(Y轴)、起升机构(Z轴)的适当位置装设运行传感器,使控制系统准确了解起重机(抓斗)的空间位置,自动完成寻址工作。在特征点如投料口中心、控制室保护区等还设有行程保护开关,在三维空间的标准点设地址传感器,进行误差校正。在区域的端点设有常规的行程限位开关等保护装置。上述信息经信号线路传送到控制系统的运动指挥系统PLC中,使控制系统准确了解起重机抓斗的空间位置,故障提示及排除办法。

2.3系统监控

2.3.1触摸屏

单机触摸屏选用西门子电气TP1200系列的10.2”触摸屏,该触摸屏为65536真彩TFT,集成2路RS485协议接口和1路以太网接口,32M内存,可用USB下载程序

2.3.2 上位机系统设计

上位机系统选用西门子电气WINCC7.0系列SCADA解决方案。

WINCC7.0 是一个完全集成的工业控制解决方案,通过提供可靠、灵活、高性能的监控系统,极大地提升了客户的投资回报率。简单易用的配置工具和强大的功能使您能够针对各种规模的应用进行快速开发并部署解决方案。WINCC7.0 的特性,如全面的冗余、可扩展性、以及无与伦比的灵活性使其在竞争对手中脱颖而出。

WINCC7.0提供一个现成的、完整的系统软件包,所有的功能都已经内置,它包含了各种驱动程序和各种扩展功能。这些功能紧密结合在一起,从而使系统具有更**的性能和可靠性。不同于其他的基于 PC 的工业控制系统,WINCC7.0从设计之初就是为了满足企业利用单一而完整的系统来进行各种规模、不同复杂度控制的需求,并保持系统的高性能和高可靠性。

在本方案中,如果仅用于起重机系统的监控,则可使用下面的结构:

3功能特点

3.1 高精度定位

大、小车行走至各工位能准确定位和主钩上升、下降位置是实现自动定位的关键所在,同时要求定位精度控制在±20mm以内。从经济性和可靠性出发,我们选用绝对值编码器定位技术方案,每台起重机的大车、小车和主钩分别加装绝对值编码器,用于实时检测两机构的位移量。绝对值编码器*大的特点是:可以实时记忆当前位置,即使在系统断电的情况下也能准确记录当前数据。有力保证了系统的可靠性。下面以大车定位说明,我们如何实现定位控制,保证±20mm精度要求。

我们选用8位256线编码器,编码器装在大车随动轮上,对中安装。这样,随动轮每转1周,绝码器也跟随转1周,那么绝对值编码器每个脉冲的分辨率为随动轮周长的1/256。例如:假设随动轮的周长1000mm,则分辨率: 1000/256=3.9mm,接近4mm,因此大车的定位分辨率完全可以满足±20mm的要求。

在定位控制上,我们采取的伺服控制的多点定位控制技术,运行曲线见下图:

大车行走在高速区时,实现快速加速,全速运行,通过编码器的实时测量的数据分析可得出当大车接近到达工位时,变频器快速减速,以较低的速度进行滑行区,以克服起重机惯性的影响。一般我们将滑行的速度控制在1-2Hz以内,假设大车速度在2m/min内;当大车完全到达工位时,系统立即停止变频器运行,抱闸动作,整个动作过程时间不足0.5秒钟。在0.5秒内,我们可以计算出大车的理论*大位移量:2000/60*0.5mm=16mm,可以满足±20mm的要求。实践证明,通过经验丰富的工程师调试,定位精度可以进一步提高。

主钩定位方式因与大车定位原理一样,这里不再赘述。

3.2 防摇技术

本系统的防摇技术采用电子防摇,电子防摇结构简单,成本低。采用ABB专用的防遥功能块,使得编程简单,图形化编程 ,界面友好。系统的防摇功能可以选择投入或切除。

大、小车行走时,大小车加速和减速过程中,防摇功能均起作用。

通过该功能,抓斗没有明显摇晃,摆幅次数少于2次,摆角小于1度。

3.3 称重技术

在上位机上主要是行车称重数据的统计和统计。该系统可以生成班、日、月的报表,为防止数据溢出,在本系统的“称重管理”界面上有2个清零按钮,分别是“A车数据清零”,“B车数据清零”。该按钮的操作需要有工程师权限方可清零。

本系统中有三个操作员权限,分别是Operator1,Operator2,Operator3。另外还有一个Engineer的工程师权限,当登陆的是操作员权限时,该按钮将被锁定,点击操作将不会触发后台的数据清零。

清零按钮

称重管理界面主要显示了两台车一天的实时信息,分别是:A车,B车,两车合计实时的重量值。

3.4称重管理

在报表打印界面有报表显示区域、查询的日期时间选择和查询的区间选择。在进入到该界面后系统会自动跟随到当日的日期,用户也可以根据需要选择以前的历史日期,选择好后点击相应的查询区间会显示当时的日期和该区间内的查询数据。

查询数据选择

在报表的显示区域显示数据管理的相应操作按钮,查询数据出来后用户可以用以上的按钮对数据进行相应的操作。

Download和Upload进行数据的上传和下载。

HideCols用来隐藏相应的列,在打印时可根据实际需求隐藏相应的列从而筛选出自己想要的打印数据。

Showall用来显示所有的列。

Print用来打印查询出的报表。

Seting报表做相关的设置。

Refresh用来对数据进行刷新。

“上”、“下”、“左”、“右”用来在报表上进行移位操作。

另外报表具备排序功能,用户可以选择相应的列,以该列的数据为基础正序和反序的排序。

报表查询显示

数据的备份,该数据存在Access数据库中,为防止操作员误删,数据库放在C盘的根目录下,在系统运行一段时间后,用户可以将该数据库备份下来进行分析。也可以将D盘备份好的空数据库复制到C盘根目录下替换。

3.5限位及保护

在起重机上必要的限位和保护是行车正常工作的必要前提。

本台起重机的保护有主钩的上限位,下限位,大车的左停止和左减速,大车的右停止和右减速,小车的前停止和前减速,后停止和后减速。

由编码器做出来的保护有主钩的上减速限位,坑内的前停止和前减速,坑内的左停止和左减速和右停止和右减速。另外在由坑内向坑外移动时会有一个主钩的高度限制,防止抓斗未提到一定高度而越坑。

为应对紧急情况的出现,在联动台上有一个带防护罩的急停按钮和柜门上的急停按钮,用来紧急切断行车的总电源即总断路器的分励脱扣机构(此急停为应对紧急情况,平时停车切勿操作)。

为确保在行车上作业人员的安全,在大车,小车和联动台上各设有急停按钮,即有人员上车维护时需通过以上按钮给整台车断电。另外在大车的门上有两个门限位,人员上车后如不关闭大车门,大车机构将无法动作。

行车的主钩和小车由变频器提供相应的保护,出现故障请查询变频器面板上的故障代码。大车和油泵由热继电器进行保护,当热继电器动作时请检查该机构的工作情况然后给热继电器复位。

3.6一般故障与处理

故 障 名 称(代码) | 发 生 故 障 原 因及处理方法 |

1 起重机无法送电合闸 |

|

2 主钩不会工作 |

|

3 主钩没有高速 |

|

4 小车不会工作 |

|

5大车不会工作 |

|

6 抓斗不能动作 |

|

7 防摇效果不明显 |

|

8 机构的位置与触摸屏上的位置有明显的偏差 |

|

故障报警

该界面用来显示行车上的故障信息,提示操作人员行车现在的状态。主要的故障有:各个急停的动作,三项保护器,各机构变频器和编码器的故障信息,钢丝绳防跳的故障,抓斗电机和大车电机的故障,大小车防摇故障,防倾斜下限提示和各个机构的编码器数据偏差过大报警。

一般的故障报警后,操作员需先查看相应设备的实际情况,并记录相应的故障信息和故障代码为维护人员提供帮助,然后按故障复位键进行复位。如果复位不了,请通知相应的维护人员进行处理。

在这里编码器数据偏差过大时依据各机构限位所在该坐标的位置确定的,当超出范围时,请检查相应的编码器复位限位是否工作正常。